शॉट टर्नअराउंड के साथ कस्टम परिशुद्धता सीएनसी मशीन टाइटेनियम भागों

में कठिनाइयाँसीएनसीटाइटेनियम मिश्र धातु भागों की मशीनिंग और एनोडाइजिंग

सीएनसी मशीनिंगटाइटेनियम मिश्र धातुओं का निर्माण, इस पदार्थ के अंतर्निहित गुणों के कारण, कई अनूठी चुनौतियाँ प्रस्तुत करता है। टाइटेनियम अपने उच्च शक्ति-भार अनुपात, संक्षारण प्रतिरोध और जैव-संगतता के लिए जाना जाता है, जो इसे एयरोस्पेस, चिकित्सा और ऑटोमोटिव अनुप्रयोगों के लिए एक लोकप्रिय विकल्प बनाता है। हालाँकि, यही विशेषताएँ मशीनिंग प्रक्रिया को जटिल भी बनाती हैं।

प्रसंस्करण चुनौतियाँ

1. उपकरण पहनना:टाइटेनियम मिश्रधातु अपघर्षक माने जाते हैं, जिसके कारणतेजी से उपकरण पहननाटाइटेनियम की उच्च शक्ति का अर्थ है कि काटने वाले औज़ारों को कार्बाइड या सिरेमिक जैसी उन्नत सामग्रियों से बनाया जाना चाहिए ताकि वे तनावों का सामना कर सकें। इन सामग्रियों के साथ भी, औज़ारों का जीवनकाल नरम धातुओं की तुलना में काफ़ी कम हो सकता है।

2. गर्मी:टाइटेनियम की तापीय चालकता कम होती है, जिसका अर्थ है कि प्रसंस्करण के दौरान उत्पन्न ऊष्मा जल्दी नष्ट नहीं होती। इससे वर्कपीस और कटिंग टूल का तापीय विरूपण होता है, जिसके परिणामस्वरूप सतह की फिनिश खराब होती है और आयामी अशुद्धियाँ होती हैं। इस समस्या को कम करने के लिए प्रभावी शीतलन रणनीतियाँ, जैसे कि उच्च-दाब शीतलन प्रणालियों का उपयोग, महत्वपूर्ण हैं।

3. चिप निर्माण:मशीनिंग के दौरान टाइटेनियम के चिप्स बनने का तरीका भी समस्याएँ पैदा कर सकता है। लगातार चिप्स बनाने वाली नरम धातुओं के विपरीत, टाइटेनियम आमतौर पर छोटे, बारीक चिप्स बनाता है जो उपकरण या वर्कपीस में उलझ सकते हैं, जिससे मशीनिंग प्रक्रिया और भी जटिल हो जाती है।

4. मशीनिंग पैरामीटर:सही कटिंग गति, फीड दर और कट की गहराई का चुनाव बेहद ज़रूरी है। बहुत ज़्यादा आक्रामक पैरामीटर्स से टूल खराब हो सकता है, जबकि बहुत ज़्यादा रूढ़िवादी सेटिंग्स से मशीनिंग अकुशल हो सकती है और उत्पादन समय बढ़ सकता है। सर्वोत्तम संतुलन पाने के लिए व्यापक अनुभव और परीक्षण की आवश्यकता होती है।

5. वर्कपीस होल्डिंग:टाइटेनियम का प्रत्यास्थता मापांक कम होता है, जिसका अर्थ है कि यह दबाव में विकृत हो जाएगा, जिससे वर्कपीस को पकड़ना मुश्किल हो जाएगा। मशीनिंग के दौरान पुर्जों को स्थिर रखने के लिए अक्सर विशेष उपकरणों और क्लैम्पिंग विधियों की आवश्यकता होती है, जिससे प्रक्रिया में जटिलता और लागत बढ़ सकती है।

एनोडाइजिंग चुनौती

बादसीएनसीमशीनिंग पूरी हो जाने के बाद, टाइटेनियम मिश्र धातु को एनोडाइज़ करने से विनिर्माण प्रक्रिया और जटिल हो जाती है।एनोडाइजिंगयह एक विद्युत-रासायनिक प्रक्रिया है जो संक्षारण प्रतिरोध को बढ़ाती है और एक सुंदर फिनिश प्रदान करती है। हालाँकि, टाइटेनियम को एनोडाइज़ करने में अपनी कुछ कठिनाइयाँ भी हैं।

1. सतह की तैयारी:एनोडाइजिंग से पहले टाइटेनियम की सतह को सावधानीपूर्वक तैयार किया जाना चाहिए। तेल या प्रसंस्करण अवशेष जैसे किसी भी संदूषक के कारण एनोडाइज्ड परत का आसंजन कमज़ोर हो सकता है। इसके लिए अक्सर अतिरिक्त सफाई प्रक्रियाओं की आवश्यकता होती है, जैसे कि अल्ट्रासोनिक सफाई या रासायनिक नक़्क़ाशी, जिससे उत्पादन समय और लागत बढ़ जाती है।

2. एनोडाइजिंग प्रक्रिया नियंत्रण:टाइटेनियम की एनोडाइज़िंग प्रक्रिया वोल्टेज, तापमान और इलेक्ट्रोलाइट संरचना सहित विभिन्न मापदंडों के प्रति संवेदनशील होती है। एक समान एनोडाइज़्ड परत प्राप्त करने के लिए इन चरों पर सटीक नियंत्रण आवश्यक है। भिन्नताओं के परिणामस्वरूप रंग और मोटाई में असंगति हो सकती है, जो उच्च-परिशुद्धता वाले अनुप्रयोगों में अस्वीकार्य है।

3. रंग स्थिरता:एनोडाइज्ड टाइटेनियम, एनोडाइज्ड परत की मोटाई के आधार पर, कई रंगों का उत्पादन कर सकता है। हालाँकि, सतह की फिनिश और मोटाई में भिन्नता के कारण, कई भागों में एक समान रंग प्राप्त करना चुनौतीपूर्ण हो सकता है। यह असंगति उन अनुप्रयोगों के लिए समस्याजनक हो सकती है जहाँ सौंदर्यात्मक एकरूपता महत्वपूर्ण होती है।

4. एनोडाइजिंग के बाद का उपचार:एनोडाइज़िंग के बाद, एनोडाइज्ड परत के प्रदर्शन को बेहतर बनाने के लिए अतिरिक्त उपचारों की आवश्यकता हो सकती है। इनमें सीलिंग प्रक्रियाएँ शामिल हो सकती हैं, जो कार्यप्रवाह को और जटिल बना सकती हैं और उत्पादन समय बढ़ा सकती हैं।

निष्कर्ष के तौर पर

सीएनसी मशीनिंग और उसके बाद टाइटेनियम मिश्र धातुओं का एनोडाइज़ेशन जटिल प्रक्रियाएँ हैं जिनके लिए विशिष्ट ज्ञान, उपकरण और तकनीक की आवश्यकता होती है। मशीनिंग से संबंधित चुनौतियाँ, जैसे कि औज़ारों का घिसना, ऊष्मा उत्पादन और चिप निर्माण, एनोडाइज़िंग की जटिलताओं के साथ मिलकर, सावधानीपूर्वक योजना और कार्यान्वयन की आवश्यकता पर बल देती हैं। चूँकि विभिन्न उद्योगों में उच्च-प्रदर्शन वाले टाइटेनियम घटकों की माँग लगातार बढ़ रही है, इसलिए कड़े गुणवत्ता और प्रदर्शन मानकों को पूरा करने के इच्छुक निर्माताओं के लिए इन कठिनाइयों पर काबू पाना अत्यंत महत्वपूर्ण है।

HY मेटल्स 14 से अधिक वर्षों के अनुभव के साथ सीएनसी मशीनिंग में एक विशेषज्ञ है, हमने उच्च परिशुद्धता और अच्छी गुणवत्ता के साथ बहुत सारे टाइटेनियम भागों को मशीन किया है।

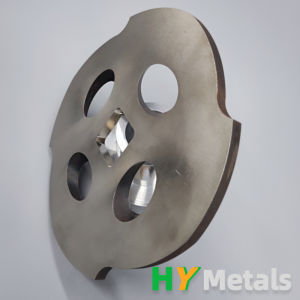

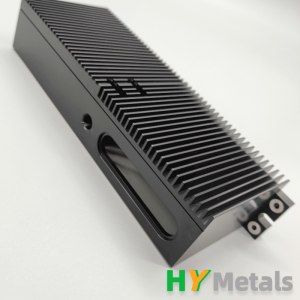

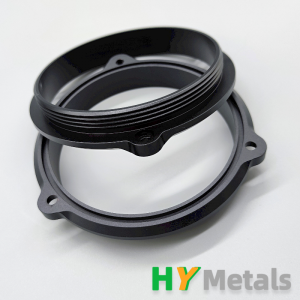

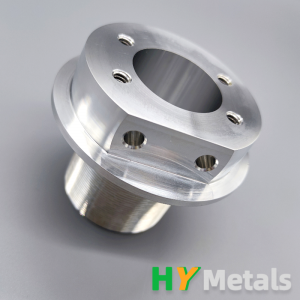

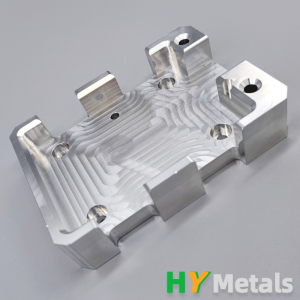

यहाँ कुछ नए आगमन हैंसीएनसी मशीन से बने टाइटेनियम पुर्जेएचवाई मेटल्स द्वारा निर्मित।

HY धातुओंउपलब्ध करवानाएक बंदकस्टम विनिर्माण सेवाएँ शामिलशीट धातु निर्माण औरसीएनसी मशीनिंग, 14 वर्षों का अनुभव और8 पूर्ण स्वामित्व वाली सुविधाएं.

उत्कृष्टगुणवत्तानियंत्रण,छोटामुड़ो,महानसंचार।

अपना RFQ भेजेंविस्तृत चित्रआज ही। हम जल्द से जल्द आपके लिए कोटेशन देंगे।

वीचैट:na09260838

कहना:+86 15815874097

ईमेल:susanx@hymetalproducts.com