एल्यूमीनियम भागों का एनोडाइजिंगयह एक सामान्य सतह उपचार है जो उनके संक्षारण प्रतिरोध, स्थायित्व और सौंदर्यशास्त्र को बढ़ाता है।हमारे शीट मेटल और सीएनसी मशीनिंग उत्पादन अभ्यास में, बहुत सारे एल्यूमीनियम भागों को एनोडाइज्ड करने की आवश्यकता है, दोनोंएल्यूमीनियम शीट धातु भागोंऔरएल्यूमीनियम सीएनसी मशीन भागोंऔर कभी-कभी ग्राहक बिना किसी दोष के एकदम सही तैयार पुर्ज़े की मांग करते हैं। वे बिना एनोडाइजिंग कोटिंग वाले स्पष्ट रूप से दिखाई देने वाले संपर्क बिंदुओं को स्वीकार नहीं कर सकते।

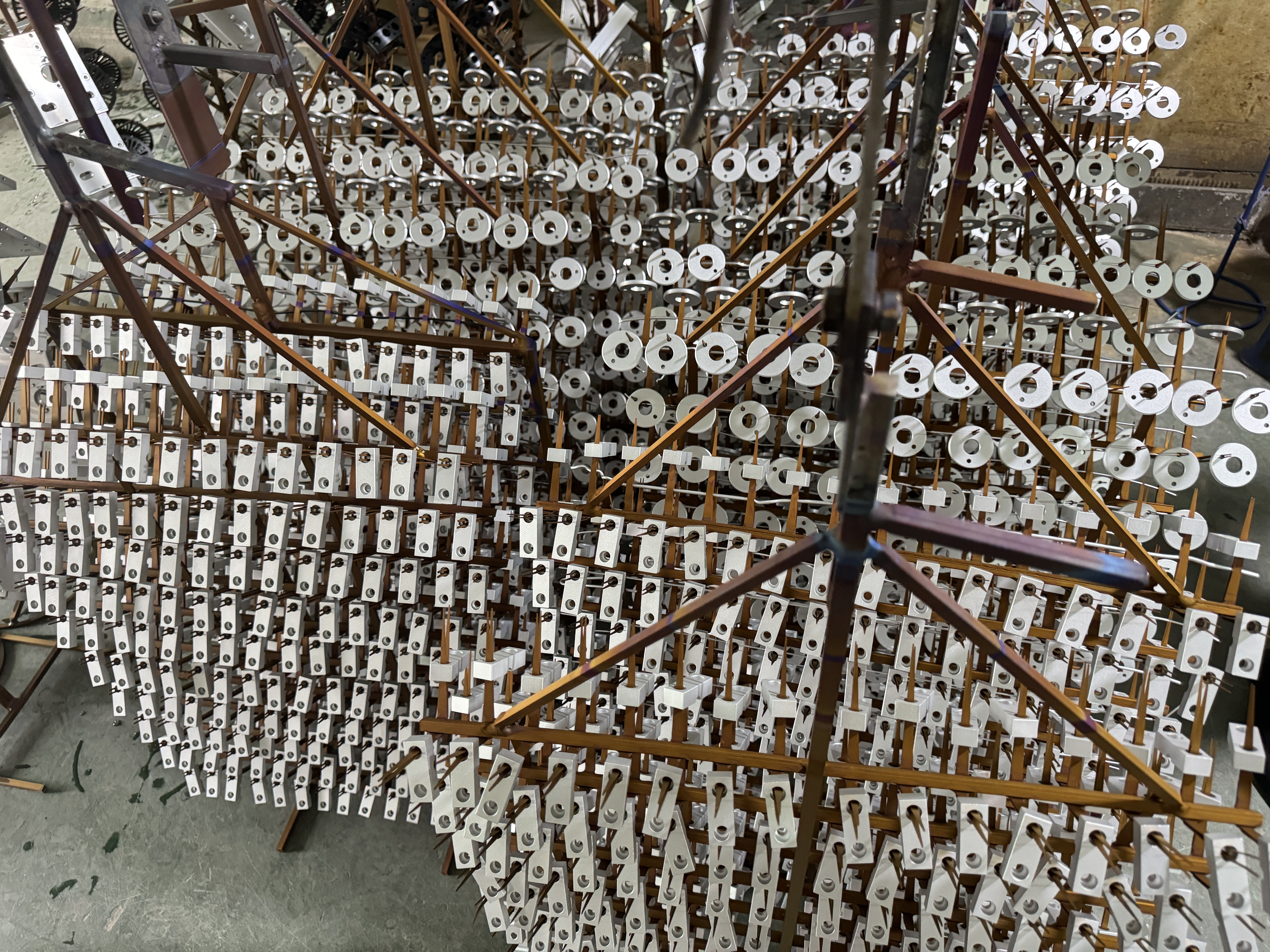

हालाँकि, इस दौरानएल्यूमीनियम एनोडाइजिंगप्रक्रिया, संपर्क बिंदु या क्षेत्र जहाँ पुर्जा हैंगिंग ब्रैकेट या शेल्फ के सीधे संपर्क में आता है, एनोडाइजिंग घोल तक पहुँच की कमी के कारण प्रभावी रूप से एनोडाइज नहीं किया जा सकता है। यह सीमा एनोडाइजिंग प्रक्रिया की प्रकृति और एक समान एवं सुसंगत एनोडाइज्ड सतह फिनिश प्राप्त करने के लिए पुर्जा और एनोडाइजिंग घोल के बीच निर्बाध संपर्क की आवश्यकता से उत्पन्न होती है।

एनोडाइजिंग प्रक्रियाइसमें एल्युमीनियम के पुर्जों को इलेक्ट्रोलाइट घोल में डुबोकर उसमें से विद्युत धारा प्रवाहित की जाती है, जिससे एल्युमीनियम की सतह पर एक ऑक्साइड परत बन जाती है। यह ऑक्साइड परत निम्नलिखित अनूठे लाभ प्रदान करती है:उद् - द्वारीकरण स्फटयातुजैसे संक्षारण प्रतिरोध में वृद्धि, बेहतर स्थायित्व, तथा रंगाई को स्वीकार करने की क्षमता।

हालाँकि, जब भागों को हैंगिंग ब्रैकेट या रैक का उपयोग करके एनोडाइज़ किया जाता है, तो संपर्क बिंदु जहाँ भाग ब्रैकेट के सीधे संपर्क में आता है, एनोडाइजिंग घोल से सुरक्षित हो जाते हैंइसलिए, ये संपर्क बिंदु बाकी हिस्से की तरह एनोडाइजिंग प्रक्रिया से नहीं गुजरते हैं, जिसके परिणामस्वरूप एनोडाइजेशन के बाद लटके हुए धब्बे या निशान बन जाते हैं।

इस समस्या को हल करने और निलंबन बिंदुओं की दृश्यता को न्यूनतम करने के लिए, निलंबन ब्रैकेट के डिजाइन और प्लेसमेंट के साथ-साथ एनोडाइजिंग के बाद परिष्करण तकनीकों पर सावधानीपूर्वक विचार किया जाना चाहिए।न्यूनतम सतह क्षेत्र और रणनीतिक स्थान वाले सस्पेंशन ब्रैकेट चुनने से एनोडाइज़्ड भाग के अंतिम स्वरूप पर संपर्क बिंदुओं के प्रभाव को कम करने में मदद मिल सकती है। इसके अलावा, एनोडाइज़ेशन के बाद की प्रक्रियाओं, जैसे कि हल्की सैंडिंग, पॉलिशिंग, या स्थानीय एनोडाइज़िंग संशोधनों का उपयोग लटकने वाले बिंदुओं की दृश्यता को कम करने और अधिक एकसमान एनोडाइज़्ड सतह फ़िनिश प्राप्त करने के लिए किया जा सकता है।

एल्युमीनियम एनोडाइजिंग प्रक्रिया के दौरान संपर्क बिंदुओं को एनोडाइज नहीं किया जा सकता है, इसका कारण हैंगिंग ब्रैकेट या शेल्फ के कारण होने वाली भौतिक रुकावट है। सोच-समझकर डिज़ाइन और फिनिशिंग रणनीतियों को लागू करके, निर्माता एनोडाइज्ड एल्युमीनियम पुर्जों की समग्र गुणवत्ता और दिखावट पर संपर्क बिंदुओं के प्रभाव को कम कर सकते हैं।

इस लेख का उद्देश्य एनोडाइज्ड सस्पेंशन ब्रैकेट्स के चयन, लटकने वाले बिंदुओं को न्यूनतम करने की रणनीतियों और एक आदर्श एनोडाइज्ड सतह सुनिश्चित करने की तकनीकों का पता लगाना है।

सही निलंबन ब्रैकेट चुनें:

एनोडाइज्ड सस्पेंशन ब्रैकेट चुनते समय, निम्नलिखित कारकों पर विचार करना महत्वपूर्ण है:

1. सामग्री संगततासुनिश्चित करें कि सस्पेंशन ब्रैकेट ऐसी सामग्री से बना हो जो एनोडाइज़िंग प्रक्रिया के अनुकूल हो, जैसे टाइटेनियम या एल्युमीनियम। इससे एनोडाइज़्ड सतह की गुणवत्ता को प्रभावित करने वाली किसी भी प्रतिकूल प्रतिक्रिया को रोका जा सकता है।

2. डिजाइन और ज्यामिति:सस्पेंशन ब्रैकेट का डिज़ाइन इस तरह चुना जाता है कि पुर्ज़े के साथ संपर्क बिंदु कम से कम हों और दिखाई देने वाले निशान पड़ने का खतरा कम हो। पुर्ज़े के साथ संपर्क बनाने के लिए चिकने, गोल किनारों और न्यूनतम सतह क्षेत्र वाले ब्रैकेट का उपयोग करने पर विचार करें।

3. ताप प्रतिरोध:एनोडाइजिंग में उच्च तापमान शामिल होता है, इसलिए निलंबन ब्रैकेट को बिना विकृत या विकृत हुए गर्मी को सहन करने में सक्षम होना चाहिए।

लटकने वाले बिंदुओं को न्यूनतम करें:

एनोडाइज्ड एल्यूमीनियम भागों पर लटकने वाले धब्बों की घटना को कम करने के लिए, निम्नलिखित तकनीकों का उपयोग किया जा सकता है:

1. रणनीतिक स्थान: सस्पेंशन ब्रैकेट्स को पुर्ज़े पर सावधानीपूर्वक लगाएँ ताकि यह सुनिश्चित हो सके कि कोई भी निशान छिपे हुए क्षेत्रों में न हो या बाद की असेंबली या फ़िनिशिंग प्रक्रियाओं के दौरान आसानी से छिपाया जा सके। और पुर्ज़ों की सतह की सुरक्षा के लिए उन्हें ब्रैकेट्स से हटाते समय भी सावधानी बरतने की ज़रूरत है।

2. मास्किंग: महत्वपूर्ण सतहों या उन क्षेत्रों को ढकने या सुरक्षित रखने के लिए मास्किंग तकनीकों का उपयोग करें जहाँ लटकने के बिंदु हो सकते हैं। इसमें विशिष्ट क्षेत्रों को सस्पेंशन ब्रैकेट के संपर्क से बचाने के लिए विशेष टेप, प्लग या कोटिंग का उपयोग शामिल हो सकता है।

3. सतह की तैयारी: एनोडाइजिंग से पहले, भाग के समग्र रूप में किसी भी शेष लटकते बिंदु को छिपाने या मिश्रण करने में मदद करने के लिए सतह उपचार या सतह उपचार लागू करने पर विचार करें।

एक आदर्श एनोडाइज्ड फिनिश सुनिश्चित करें:

एनोडाइजिंग के बाद, पुर्जे का निरीक्षण किसी भी शेष निलंबन बिंदु के लिए किया जाना चाहिए और आवश्यकतानुसार सुधारात्मक कार्रवाई की जानी चाहिए। इसमें किसी भी दोष को दूर करने या कम करने के लिए हल्की सैंडिंग, पॉलिशिंग या स्थानीय एनोडाइजिंग संशोधन जैसी पोस्ट-प्रोसेसिंग तकनीकें शामिल हो सकती हैं।

संक्षेप में, स्थिर ब्रैकेट वाले एल्युमीनियम पुर्जों पर निर्बाध एनोडाइज़्ड फ़िनिश प्राप्त करने के लिए ब्रैकेट के चयन, रणनीतिक प्लेसमेंट, और एनोडाइज़ेशन के बाद निरीक्षण और रीफ़िनिशिंग प्रक्रियाओं पर सावधानीपूर्वक विचार करना आवश्यक है। इन प्रक्रियाओं को लागू करके, निर्माता लटकने वाले बिंदुओं की उपस्थिति को कम कर सकते हैं और यह सुनिश्चित कर सकते हैं कि एनोडाइज़्ड पुर्जे उच्चतम गुणवत्ता और सौंदर्य मानकों को पूरा करते हैं।

पोस्ट करने का समय: 20 मई 2024